تعریف: فرآورده های تزریقی با حجم بالا Large Volume Parenterals )LVPs) فرآورده های تزریقی تک دوزی هستند که به منظور انفوزیون وریدی و در ظرف با حجم بیش از 100 میلی لیتری بسته بندی می شوند.

این فرآورده ها سابقاً در بطری های شیشه ای بسته بندی می شدند اما امروزه در ظروف پلیمری منعطف (flexible) بسته بندی می شوند.

این فرآورده ها در حجم بالای 100 میلی لیتری تا 1 و 2 لیتر ساخته می شوند. خصوصیات دیگر این فرآورده شامل استریل بودن، فاقد پیروژن بودن، عاری از هر گونه ذرات، فاقد مواد محافظ ضد میکروبی و ایزوتون بودن می باشد.

انواع فرآورده های تزریقی با حجم بالا (LVPs):

انواع فرآوده های تزریقی با حجم بالا شامل موارد زیر می باشد:

الف) محلول های حاوی الکترولیت

ب) محلول های حاوی کربوهیدرات ها

ج) محلول های وریدی به منظور استفاده در تغذیه بیماران خاصی که شامل دو دسته محلول های حاوی پروتئین و امولسیون های حاوی چربی هستند.

د) محلول های مورد استفاده در دیالیز صفاتی

هـ) محلول های استریل شستشو

روش تجویز فرآورده های تزریقی:

فرآورده های استریل تزریقی به روش های مختلفی تجویز می شوند که مهم ترین آنها به قرار زیر است.

1- تزریق داخل وریدی(Intravenous) : این روش تزریق یکی از مهم ترین روش های تجویز فرآورده های استریل است که خود به دو صورت تزریق مستقیم (Direct injection) یا IV bolus و انفوزیون داخل وریدی (IV Infusion) انجام می شود. در روش اول محلول تزریقی استریل به صورت مستقیم و با سرعت زیاد وارد ورید می شود که در این روش تزریق بیشتر برای فرآورده های تزریقی با حجم پایین به کار می رود. در روش دوم محلول تزریقی با سرعت آهسته و عموماً به صورت قطره قطره (Drip) و به صورت کاملاًکنترل شده وارد ورید می شود که این روش راه اصلی تجویز فرآورده های تزریقی با حجم بالاست.

2- سایر روش های تزریقی: سایر روش های تزریق که برای سایر فرآورده های استریل تزریقی به کار می روند به اختصار عبارتند از:

تزریق زیر جلدی (Subcutaneous یا SC)، تزریق داخل ماهیچه ای (Intra Muscular یا IM)، تزریق داخل پوستی (Intra Dermal یا ID) تزریق داخل نخاعی (Intra Spinal)، تزریق داخل کانال نخاعی یا فضای تحت عنکبوتی (intrathecal)، تزریق داخل شریانی (Intra Arterial یا I.A) و تزریق داخل صفاتی (Intra Peritoneal).

روش تجویز فرآورده های تزریقی با حجم بالا (LVPs)

فرآورده های تزریقی با حجم بالا (LVPs) به چند روش جهت انواع بیماران با بیماریها و مشکلات بالینی متفاوت تجویز می شوند که عبارتند از:

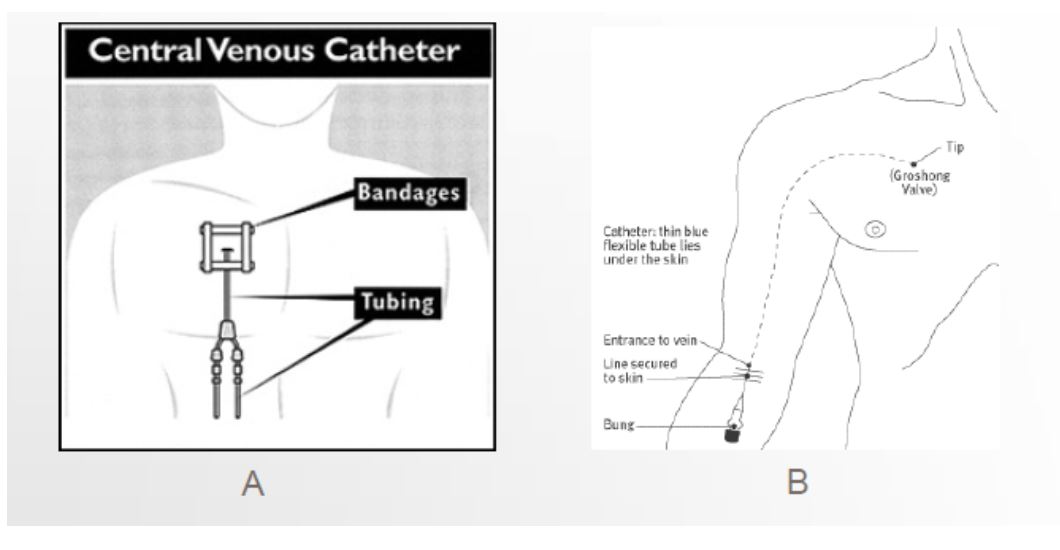

الف) تزریق از طریق وریدهای محیطی (peripheral vein): در این نوع تزریق فرآورده های تزریقی با حجم بالا (LVPs) مستقیماً وارد یکی از وریدهای محیطی (وریدهایی که در سراسر بدن منشعب شده اند)می شود. این نوع تزریق برای محلول های تزریقی ایزوتون استفاده می شود. در صورت تجویز محلولهای با اسمولاریته بالا (هایپرتونیک) یا اسمولاریته پائین (هایپوتونیک) با این روش، احتمال بروز التهاب عروق (phlebitis) بسیار بالاست.

ب) تزریق از طریق وریدی مرکزی یا ورید زیر ترقوه ای (subclavian vein) : این نوع تزریق وریدی نیز در مواردی که محلول های هیپوتونیک یا هایپرتونیک مورد استفاده قرار می گیرند به کار می رود.

دو روش تزریق فوق به صورت شماتیک در شکل زیر نشان داده شده است:

دو تصویر بالا از منابع زیر اخذگردیده است :

فرمولاسیون فرآورده های تزریقی

یک فرآورده تزریقی (اعم از SVP یا LVP ) به طور کلی شامل اجزای زیر است که بسته به نوع فرمولاسیون ممکن است شامل بعضی از اجزاء نباشد:

1) ماده موثره دارویی : این جزء اصلی ترین جزء فرمولاسیون هر نوع محصول دارویی است که مسئول اثر درمانی فرآورده می باشد مانند: انسولین، آنتی بیوتیک ها، واکسن ها، مسکن ها، دکستروز، سدیم کلراید و انواع الکترولیت.

2) حامل (Vehicle): این جزء فرمولاسیون مسئول ایجاد خصوصیات مناسب فارماکو کینتیکی برای ایجاد اثرات دارو است که در فرآورده های تزریقی به طور کلی شامل موارد ذیل می باشد:

الف) آب: در انواع آب قابل تزریق(WFI) و آب استریل قابل تزریق (SWFI) قابل استفاده می باشد. (ویژگیهای انواع آب در همین سایت در مطالبی تحت عنوان آب در داروسازی ارائه شده است)

ب) حامل های آب دوست(Aqueous vehicles): این پایه ها برای انحلال مواد قطبی و محلول در آب به کار می روند که می توانند در کنار آب (به عنوان کمک حلال )یا به تنهایی به عنوان حامل فرمولاسیون استفاده شوند مانند (اتیل الکل، پلی اتیلن گلایکول و پروپیلن گلایکول).

2) حامل های غیر قطبی و آب گریز(Non-aqueous vehicles): اینگونه پایه ها برای فرمولاسیون مواد نامحلول در آب و غیر قطبی به کار می روند که از جمله آنها می توان به روغن ذرت، روغن کتان و انواع روغنهای ثابت گیاهی اشاره کرد.

3) مواد جانبی: اینگونه مواد در فرمولاسیون فرآورده های تزریقی بسته به نیاز مورد استفاده قرار می گیرند و عدم وجود آنها در بعضی از فرمولاسیونها به معنای نقص در آن فرمولاسیون نمی باشد. به طور خلاصه این مواد عبارتند از :

الف) مواد آنتی میکروبیال: مانند فنیل مرکوریک استات، تیمولول، بنز الکانیوم کلراید، فنل، و انواع کرزول

ب) آنتی اکسیدانها: مانند سدیم بی سولفید، اسید آسکوربیک و تیواوره

ج)بافرها: مانند اسید استیک، اسید آدی پیک، و اسید بنزوئیک

د) مواد حجم دهنده (bulking Agent): مانند لاکتوز و مانیتول

ه) عوامل شلات کننده: مانند دی سدیم ادتات و تتراسدیم ادتات

و) مواد محافظت کننده (protectants): مانند سوکروز و لاکتوز

ز) کمک حلال ها: مانندپلی اتیلن گلایکول و پروپیلن گلایکول

ح) مواد تنظیم کننده تونی سیته: مانند سدیم کلراید، سدیم سولفات، سوربیتول

ط) سورفکتانت ها: مانند پلی اتیلن و سوربتان منواولئات

آب: اصلی ترین حامل فرآورده های تزریقی

با توجه به توضیحات فوق و آشنایی کلی با مواد مورد استفاده در فرمولاسیون فرآورده های تزریقی باید به این نکته اشاره کرد که آب به عنوان مهم ترین حامل و جزء فرمولاسیون اینگونه فرآورده ها مطرح می باشد و آشنایی با انواع آب و نحوه تهیه آنها برای یک فرمولاتور فرآورده های تزریقی یک امر ضروری است که در ادامه بحث به آن پرداخته می شود.

1- آب قابل تزریق (WFI) (Water for injection): این نوع آب برای ساخت فرمولاسیون های تزریقی به عنوان حلال به کار می رود. بر اساس فارماکوپه آمریکا (USP) این نوع آب، آب با خلوص بسیار بالاست. که محتوای باکتریهای هوازی آن کمتر از 10 cfu/100 mL باشد. و محدوده اندوتوکسین قابل قبول آن 0.25Eu/ml می باشد.

2- آب قابل تزریق استریل( Sterilized water for Injection) این نوع آب از آب قابل تزریق تهیه شده و خصوصیات آن عبارتند از : استریل، عاری از پیروژن و بدون هیچ گونه ماده آنتی باکتریال تهیه شدن . این نوع آب با استریل کردن آب قابل تزریق توسط روش های پشت سر هم فیلتراسیون و اتوکلاو بدست آمده و در ظروف تک دوز به منظور استفاده در ساخت فرآورده های تزریقی به عنوان حلال ها استفاده می شود.

3- آب قابل تزریق باکتریو استاتیک (Bacteriostatic water for Injection) :این نوع آب، آب قابل تزریق استریل حاوی 9/0 درصد بنزیل الکل است که به عنوان حلال و رقیق کننده فرآورده های دارویی استریل به کار می رود. نکته قابل توجه در مورد این آب آن است که به دلیل حضور ماده باکتریواستاتیک (بنزیل الکل) در آن، ظروف محتوی این نوع آب قابلیت مصرف به صورت چند باره دارند و این محصولات ماندگاری بالایی دارند.

روش های تهیه آب به منظور ساخت فرآورده های تزریقی

1- پیش خالص سازی (pertreatment):

آب قابل تزریق (WFI) به عنوان رایج ترین حلال در ساخت فرآورده های استریل به کار می رود. این نوع آب به وسیله تکنیک های اسمز معکوس (Reverse Osmosis یا RO) و تقطیر (Distillation) تهیه می شود و فاقد هر گونه ماده اضافی و جانبی است.

قبل از تولید آب قابل تزریق به وسیله اسمزمعکوس یا تقطیر، آب خام مورد استفاده باید تحت پروسه پیش خالص سازی (pretreatment) قرار گیرد. که در این پروسه انواع ناخالصی های فیزیکی، شیمیایی و میکروبی آب حذف و آب نیمه خالص جهت ساخت آب قابل تزریق بدست می آید. پروسه پیش خالص سازی آب به طور خلاصه شامل مراحل زیر می باشد:

1- کلر زنی یا ازن زنی آب به منظور توقف رشد میکروارگانیسم ها در آب و سیستم تولید آب

2- پیش فیلتراسیون (pre filtration) به وسیله فیلترهای عمقی (Depth filters) جهت حذف آهن و مواد معلق موجود در آب.

3- تزریق مواد فلوکوله کننده floccolating agent) برای حذف مواد معلق ( در صورت بالا بودن مقدار این مواد)

4- سختی زدایی از آب به وسیله فرآیند تعویض یون (ion-exchanging) جهت حذف فلزات قلیایی، کلسیم و منیزیم موجود در آب و کاهش سختی آب به منظور جلوگیری از ایجاد رسوبات سخت در سیستم تولید آب.

5- تنظیم pH آب در محدوده 5/6-6 به منظور جلوگیری از ایجاد رسوبات در سیستم تولید آب.

6- یون زدایی آب با استفاده از رزین های تعویض یونی

7- حذف کلر و دی اکسید کربن اکتیو یا مواد شیمیایی و سدیم متابی سولفیت و سدیم هیدروکسید و نیز پائین آوردن بار میکروبی آب به وسیله اشعه ماوراء بنفش (UV)

پس از انجام مراحل فوق آب پیش خالص سازی شده جهت ساخت آب قابل تزریق وارد پروسه اسمز معکوس (R.O)می شود.

اسمز معکوس (Reverse Osmosis):

این پروسه به صورت فرآیندی برای جداسازی مواد محلول در آب به وسیله فشار اعمال شده به آب و عبور آب خالص از غشاء نیمه تراوا(Semi permeable) (بر خلاف مسیر پروسه اسمز) تعریف می شود.

مواد محلول در آب ممکن است شامل مواد باردار (مثل یونها) یا خنثی (مواد آلی) باشند.

در این فرآیند انواع ناخالصیها از قبیل باکتریها، ویروس ها، پیروژن ها و انواع یونها از آب جدا می شوند. تعداد دفعات انجام فرآیند اسمز معکوس و طراحی این سیستم بر اساس خصوصیات فیزیکوشیمیایی و میکروبیال آب ورودی به سیستم اسمز معکوس تعیین می شود ولی به طور عمومی سیستم های اسمز معکوس مورد استفاده در صنعت داروسازی به صورت دو مرحله ای (double R.O) طراحی می شوند.

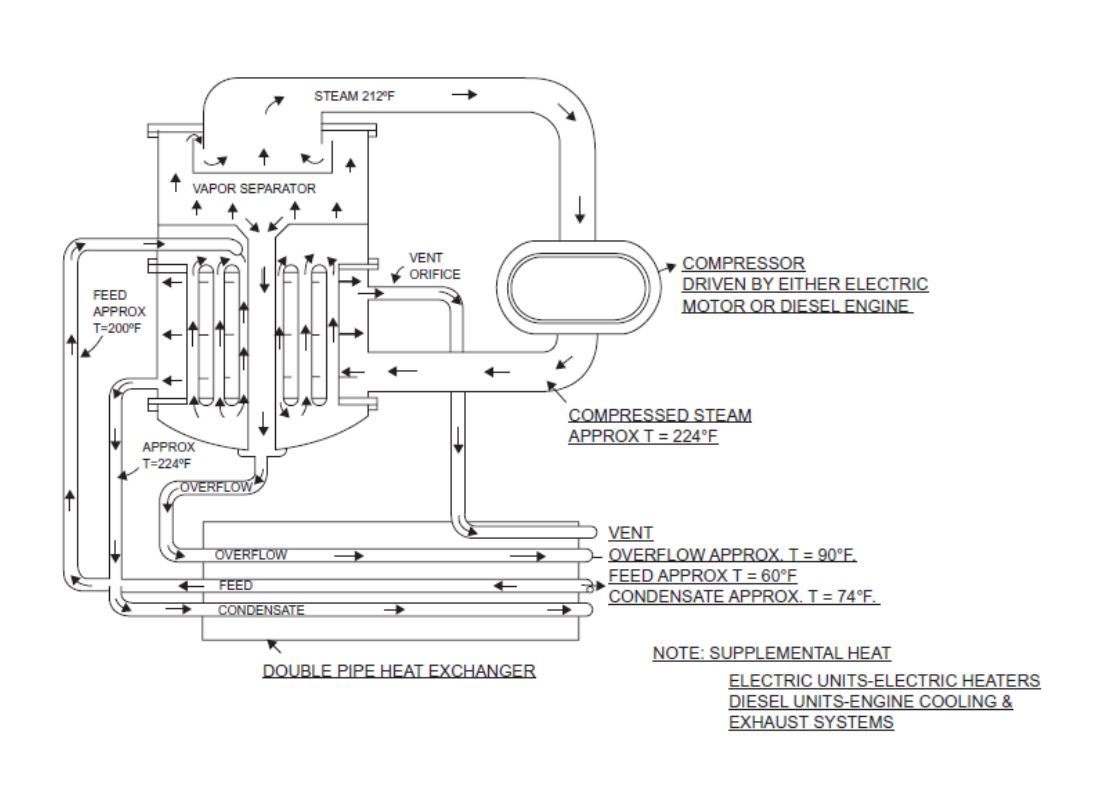

تقطیر Distillation

تقطیر به عنوان فرآیند خالص سازی مایعات با فرآیند های متوالی گرم کردن و سرد کردن تعریف می شود. پروسه حذف ناخالصی ها در تقطیر بوسیله گرم کردن متوالی در دمای بالاتر از 100 درجه سانتی گراد و فشار جو و سرد کردن صورت می پذیرد.

یکی از مزایای این روش حذف آلودگیهای میکروبی به خصوص پیروژن هاست .در این فرآیند با گرم کردن آب، آب تبخیر شده و ناخالصیها و پیروژن ها به دلیل وزن ملکولی بالا روی ستون های تقطیر باقی مانده، سپس بخار حاصل از تبخیر آب بوسیله سرد کردن، کندانسه شده و آب خالص حاصل می شود که با انجام متوالی و چند باره این روند آب کاملاً خالص و عاری از هر گونه آلودگی شیمیایی و میکروبی حاصل می شود.

بعد از انجام پروسه تقطیر، آب حاصل از فیلترهای 22/0 میکرومتر عبور داده شده و در تانکهای استریل متصل به لوپ در دمای کمتر از 5 درجه سانتی گراد و یا بالاتر از 80 درجه سانتی گراد نگهداری و جهت مصارف مختلف در صنعت دارو مانند ساخت فرآورده های تزریقی، شستشوی خطوط و دستگاههای ساخت فرآورده های تزریقی، تولیدی و استریل و نیز شستشوی محیط و ابزار آلات به کار می رود.

فرایند تقطیر به صورت شماتیک در شکل های زیر نشان داده شده است:

تصویر بالا از منبع زیر اقتباس شده است:

فرآیند ساخت و بسته بندی فرآورده های تزریقی با حجم بالا

1)نیازمندیهای ساخت فرآورده های استریل:

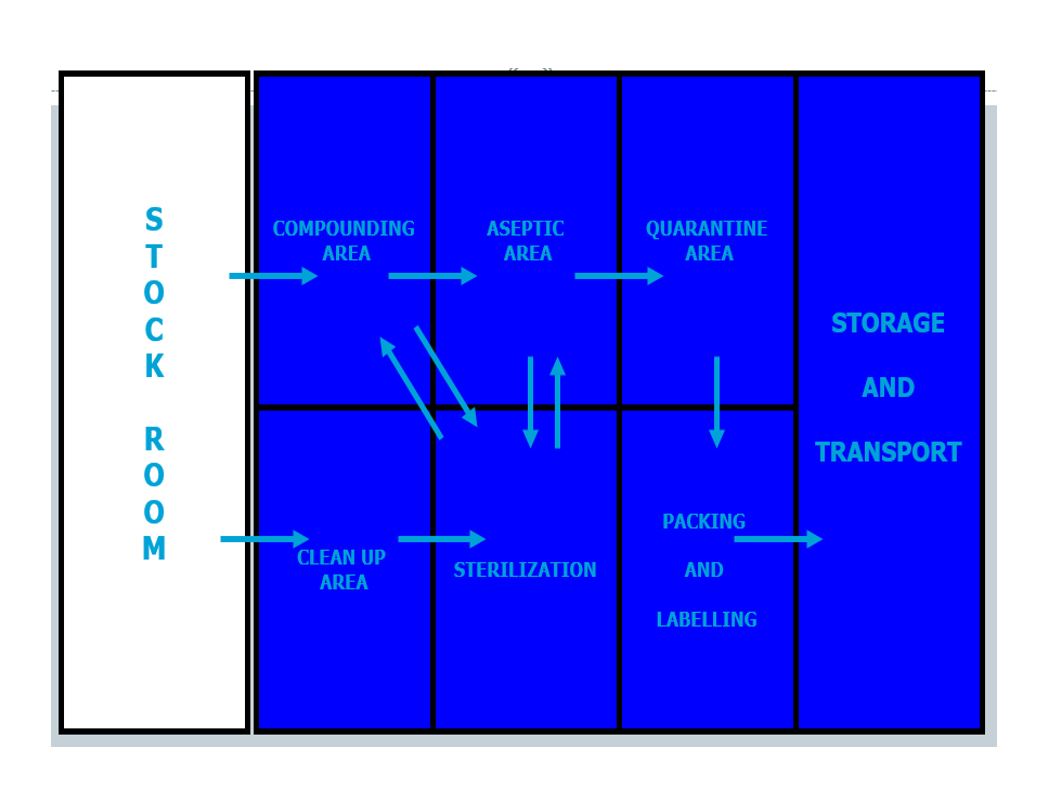

جهت ساخت محصولات استریل تزریقی محیط ساخت و شرایط تولید بسیار ویژه و دارای شرایط خاصی می باشد که از آن جمله ایجاد شرایط اتاق تمیز (Clean Room) و ناحیه آسپتیک (Aseptic Area) برای پروسه تولید این محصولات می باشد.

به طور خلاصه یک بخش تولیدی ساخت محصولات استریل تزریقی دارای تستهای زیر است:

1- Clean up area یا محوطه تمیز کاری

2- Preparation Area یا محوطه ساخت و تولید

3- Aseptic Area ناحیه آسپتیک

4- Quarantine Area ناحیه قرنطینه

5- Finishing and packaging Area یا ناحیه بسته بندی نهایی محصول که به صورت شماتیک در شکل زیر آورده شده است.

(شکل بالا از مطالب درس کنترل میکروبی پیشرفته دوره دکترای تخصصی فارماسیوتیکس دانشگاه علوم پزشکی شهید بهشتی با تدریس دکتر آرش محبوبی اخذ گردیده است)

جهت مطالعه بیشتر در این دوره می توانید به براکت <1206> فارماکوپه ایالات متحده (USP ) مراجعه نمائید.

استریلیزاسیون فرآورده های تزریقی

به طور منطقی فرآورده های استریل، فرآورده های هستند که بعد از بسته بندی نهایی و بسته شدن ظروف بسته بندی خصوصیات استریلیتی و بدون پیروژن بودن خود را حفظ نمایند.

فرآیند استریلیزاسیون و کنترل فرآورده های دارویی و مواد دارویی استریل به روش های مختلف صورت می پذیرد که عبارتند از:

1- مواجهه با حرارت دمای بالا (exposure to extremes of heat)

2- مواجهه با دمای پائین (exposure to extremes of cold )

3- حذف آب فرمولاسیون یا مواد یا خشک کردن (Desiccation)

4- فیلتراسیون (Filtration)

5- استفاده از فشار اسمزی (Osmotic Pressure)

6- استفاده از اشعه (Radiation)

شرح هر یک از روش های فوق در کتب تخصصی صنعت داروسازی ذکر شده لکن به دلیل اهمیت دو روش استفاده از گرما و فیلتراسیون در ساخت فرآورده های تزریقی با حجم بالا در ادامه به اختصار توضیح داده خواهند شد.

1- روش های استریلیزاسیون با استفاده از حرارت (Heat-Related Methods)

در این روش ها با استفاده از حرارت بالا بار میکروبی ماده دارویی یا محصول به حد کمتر از 6-10 رسانده می شود.

مکانیسم اثر حرارت روی میکروارگانیسم ها و کشتن آنها عبارت است:

الف) دناتوره کردن پروتئین های باکتری

ب)بهم ریختن یکنواختی غشاء باکتری و آسیب غشاء

ج) اختلال در عملکرد و ساختار اسیدهای نوکلئیک

در روش های حرارتی جهت پایش و کنترل عملکرد اصطلاحاتی تعریف می شود که عبارتند از:

Thermal death point : کمترین درجه حرارتی که باعث مرگ میکروارگانیسم ها در محیط broth (محیط کشت مایع یا بدون آگار)در زمان ده دقیقه می شود.

Thermal death time: زمان لازم برای استریل شدن حجم مشخصی از مایع در دمای مشخص.

Decimal Reduction Time (DRT) : زمان بر حسب دقیقه که 90 درصد میکروارگانیسم ها در دمای مشخص به طور کامل از بین می روند.

روش های استریلیزاسیون به وسیله حرارت به صورت کلی به دو روش تقسیم می شوند.

1- استفاده از حرارت مرطوب (Moist heat): این روش در دمای پایین تر و زمان مواجهه کمتر حرارت با محصول یا ماده انجام شده و مکانیسم اصلی مرگ میکروارگانیسم ها کواگولاسیون و دناتوراسیون پروتئین های باکتری هاست.

2- استفاده از حرارت خشک(Dry heat) : در این روش از حرارت بالا تا شدید برای استریلیزاسیون استفاده می شود. مکانیسم مرگ میکروارگانیسم ها در این روش بهم ریختن ساختار پروتئین ها و سوختن باکتریهاست.

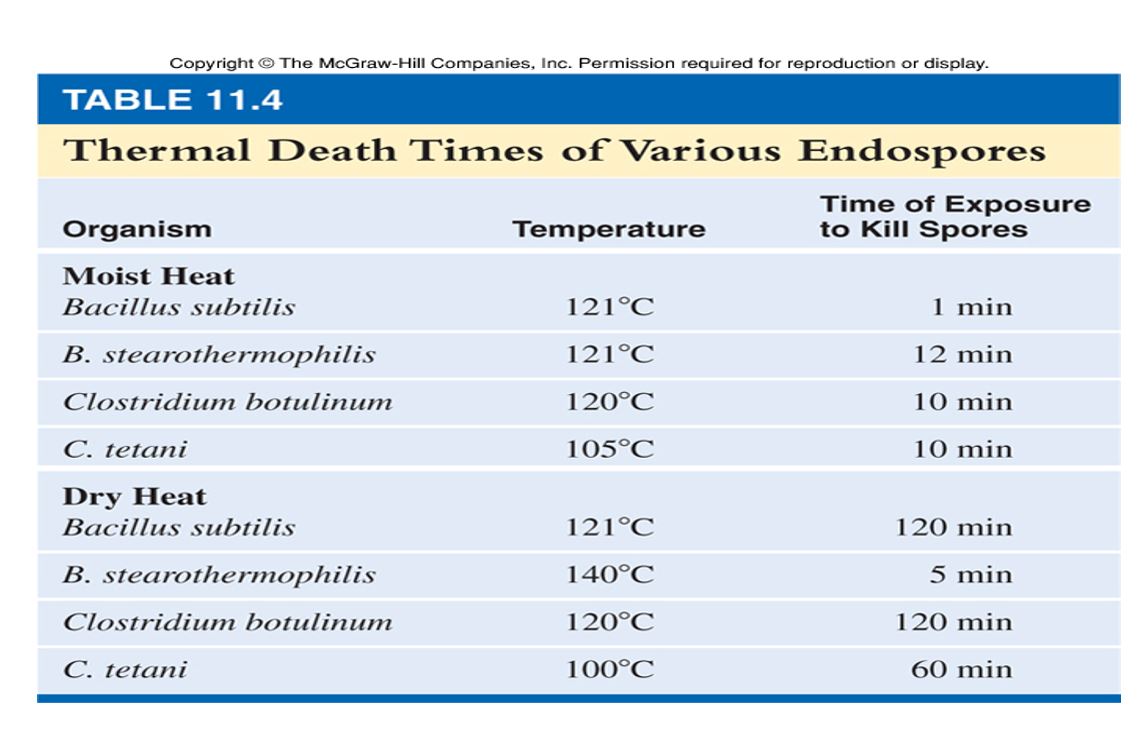

مقایسه دو روش حرارت خشک و مرطوب و میزان مقاومت اندوسپور باکتریهای شاخص در برابر حرارت خشک و مرطوب و زمان مورد استفاده، برای از بین بردن آنها در جدول زیر خلاصه شده است .

(شکل بالا از مطالب درس کنترل میکروبی پیشرفته دوره دکترای تخصصی فارماسیوتیکس دانشگاه علوم پزشکی شهید بهشتی با تدریس دکتر آرش محبوبی اخذ گردیده است)

استریلیزاسیون به روش حرارت مرطوب (Moist heat):

حرارت مرطوب در پروسه های مختلف کنترل رشد میکروارگانیسمها از قبیل Sanitization,, disinfection و استریلیزاسیون به کار می رود.

در این روش میکروارگانیسم از طریق دناتوره شدن پروتئین ها و تخریب غشای سیتوپلاسمیک به وسیله حرارت مرطوب از بین می روند. این روش نسبت به روش حرارت خشک به دلیل ضریب انتقال حرارتی بالای آب نسبت به هوا کاراتر و موثرتر است.

انواع روش های استفاده از حرارت مرطوب عبارتند از: جوشاندن (Boiling)، اتوکلاو کردن (Autoclaving) پاستوریزاسیون (Pasteurization) و استریلیزاسیون با حرارت بسیار بالا (ultrahigh Temperature) که در این نوشتار با توجه به استفاده از روش اتوکلاو کردن در ساخت فرآورده های تزریقی با حجم بالا (LVPs) صرفاً این روش توضیح داده می شود.

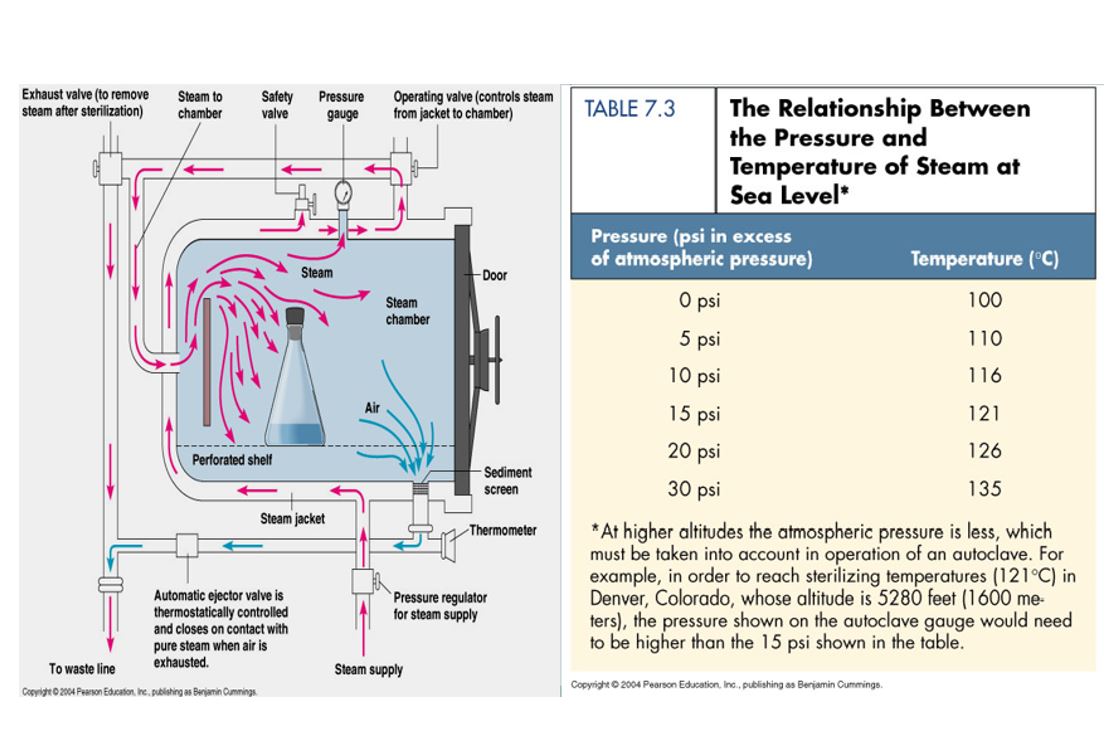

روش اتوکلاو کردن (Autoclaving):

در این روش فرآیند استریلیزاسیون با عوامل حرارت، بخار، فشار و زمان انجام می شود. بهترین شرایط اتوکلاو کردن محصولات در دمای 121 درجه سانتی گراد، فشار psi 15 و زمان 15 دقیقه است این روش برای استریل کردن محصولات مایع، ابزار محیط های کشت و لباس های مورد استفاده در بخش های آسپتیک به کار می رود.

نکته قابل توجه این است که در این روش مواد و محصولاتی که استریل می شوند باید مقاوم به حرارت و رطوبت باشند.

از مزایای این روش آن است که به دلیل استفاده از فشار میزان انتقال حرارت و نفوذ بخار افزایش یافته بطوریکه در فشار psi 15 و درجه حرارت 121 درجه سانتی گراد به مدت 15 دقیقه تمام میکروارگانیسم ها از بین خواهند رفت.

در شکل زیر خلاصه از عملکرد اتوکلاو و نسبت بین فشار و دما در اتوکلاو نشان داده شده است.

(شکل بالا از مطالب درس کنترل میکروبی پیشرفته دوره دکترای تخصصی فارماسیوتیکس دانشگاه علوم پزشکی شهید بهشتی با تدریس دکتر آرش محبوبی اخذ گردیده است)

فیلتراسیون

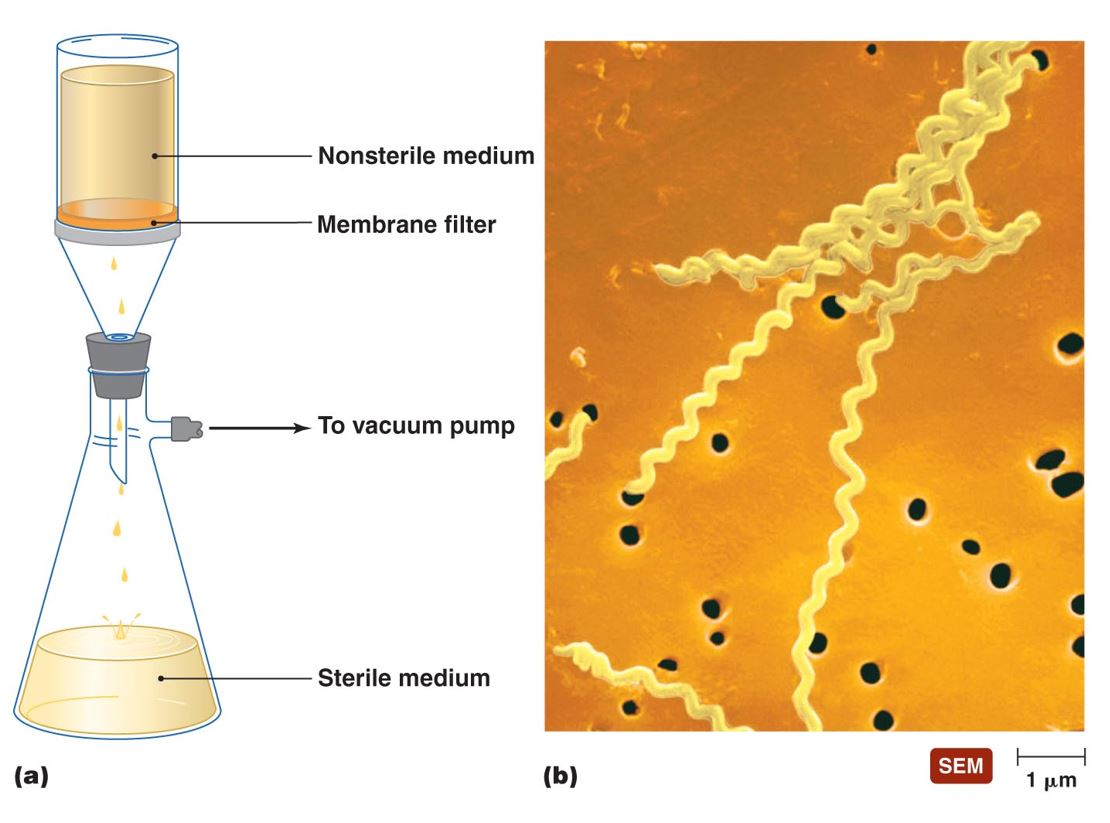

روش فیلتراسیون روشی است که در آن میکروارگانیسم ها با استفاده از فیلتر از گاز یا مایع جدا می شوند.

این روش جهت استریلیزاسیون مایعات و فرمولاسیونهای دارویی حساس به حرارت و نیز هوا در اتاقهای تمیز به کار میروند. بسته به میزان مورد نیاز برای حذف باکتریها و میکروارگانیسم های بیماری زا و ذرات موجود در هوا یا مایعات میزان اندازه حفرات (pore size) فیلترها از mm 1/0 -µm 01/0 متغیر است. استفاده از فیلترهای µm 01/0 می توانند باعث حذف ویروس ها و پروتئین ها شود.

فیلترهای مورد استفاده در صنعت دارو به دو دسته زیر تقسیم می شوند:

1- High efficiency particulate (HEPA) : این گونه فیلترها برای حذف میکروارگانیسم و ذرات از هوا جهت ایجاد شرایط تمیز (Clean) استفاده می شود.

2- فیلترهای غشایی (membrane filters) : این فیلترها دارای اندازه حفرات یکنواخت بوده و در سایزها و انواع مختلف برای استریلیزاسیون مایعات در صنعت و تحقیقات مورد استفاده قرار می گیرند.

به طور معمول در صنعت داروسازی از دو نوع فیلتر غشایی استفاده می شود:

الف) فیلترهای با اندازه ذرات µm 45/0- µm 22/0: اینگونه فیلترها قابلیت جداسازی و حذف باکتریها را دارند اما اسپیروکت ها، مایکوپلاسما و ویروس می توانند از آنها عبور نمایند.

ب) فیلترهای با اندازه ذرات µm01/0 : اینگونه فیلترها قابلیت حذف تمام انواع میکروارگانیسم ها و ویروس ها و پروتئین ها را دارند. استفاده از اینگونه فیلترها به روش Ultra filtration معروف می باشد.

مکانیسم عمل فیلتراسیون به صورت شماتیک در شکل زیر آورده شده است.

(شکل بالا از مطالب درس کنترل میکروبی پیشرفته دوره دکترای تخصصی فارماسیوتیکس دانشگاه علوم پزشکی شهید بهشتی با تدریس دکتر آرش محبوبی اخذ گردیده است)

در تولید فرآورده های استریل با حجم بالا (LVPs) بر اساس آخرین ویرایش PIC/s GMP (Pharmaceutical inspection co-operation scheme)استفاده از دو روش فیلتراسیون با فیلترهای µm 22/0، µm 4/0 و استریلیزاسیون نهایی (Terminal sterilization) با اتوکلاو برای محصولاتی که به حرارت حساس نیستند. (مانند انواع سرم ها) به صورت متوالی الزامی است.

روش ساخت فرآورده های تزریقی با حجم بالا

به صورت خلاصه روش ساخت فرآورده های تزریقی با حجم بالا (LVPs) به صورت زیر می باشد:

لازم به ذکر است کلیه مراحل فوق در فضای آسپتیک و با کنترل کامل شرایط محیطی (دما، رطوبت و بار میکروبی) صورت می پذیرد.

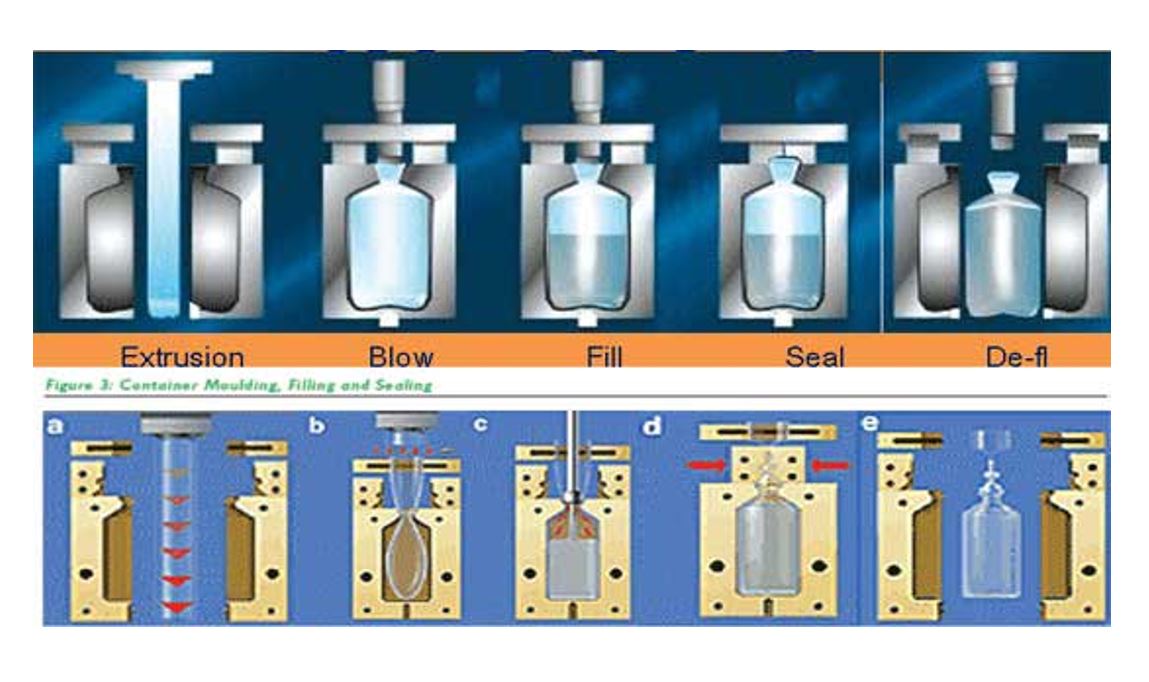

BFS )Blow Fill Seal ) آخرین تکنولوژی ساخت فرآورده های (LVPs)

یکی از پیشرفته ترین و نوین ترین تکنیک های بسته بندی فرآورده های تزریقی با حجم بالا که مورد تائید سازمان غذا و داروی ایالات متحده (USFDA) می باشد تکنیک BFS یا Blow Fill Seal است. در این روش ساخت گرانول های پلی پروپیلن در دمای 200 درجه سانتی گراد ذوب و تشکیل اشکالی به نام Parison می دهند. Parison های حاصله به شکل ذوب شده با دمیدن هوای فشرده استریل شکل گرفته و مایع تزریقی فیلتر شده در آنها بوسیله نازل پر و در نهایت گردن ظرف با استفاده از حرارت بالا کاملاً ذوب می شود. این روش به صورت شماتیک در شکل زیر نشان داده شده است:

این تصویر از سایت شرکت Mahanagar Engineering Pvt. Ltd.اخذ شده است

از مزایای این روش آن است که میزان دخالت نیروی انسانی در آن حداقل بوده و میزان بروز آلودگی (Contamination) به کمتر از 1% کاهش می یابد. از دیگر مزایای این روش سرعت بالای تولید بوده به طوری که عملیات ایجاد ظرف (container) و پر شدن (filling) و بسته شدن (Sealing) در کمتر از 15 ثانیه انجام می شود.

لازم به ذکر است شرکت فرآورده های تزریقی و دارویی ایران با استفاده از آخرین تکنولوژی ساخت فرآورده های تزریق با حجم بالا (BFS) محصولات تزریقی خود را تولید و به بازار دارویی ایران عرضه می نماید.

.jpg)

1397/09/17

|

|

|

|

شماره خبر

:69 |

تعداد بازدید

:20356 |